随着计算机辅助设计(CAD)技术的快速发展,SolidWorks作为一款功能强大的三维设计软件,已在工程领域广泛应用。本文以空气弹簧的设计过程为例,探讨SolidWorks如何通过参数化建模、仿真分析和可视化工具优化产品设计流程,提升设计效率和产品质量。

在概念设计阶段,SolidWorks的参数化建模功能允许工程师快速构建空气弹簧的三维模型。通过定义关键参数如弹簧直径、气囊长度和连接件尺寸,设计人员可以轻松调整模型以适应不同应用场景。例如,在空气弹簧的初始设计中,工程师可以通过修改参数实时预览模型变化,避免了传统手工绘图中繁琐的修改步骤,显著缩短了设计周期。

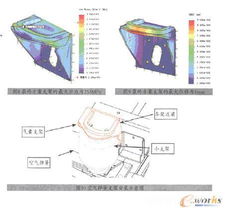

SolidWorks的仿真分析模块(如Simulation)在空气弹簧的设计中发挥了关键作用。空气弹簧需承受动态载荷和压力变化,SolidWorks的有限元分析(FEA)工具能够模拟弹簧在不同工作条件下的应力分布和变形情况。通过仿真,工程师可以识别潜在的结构弱点,如气囊与端盖连接处的应力集中问题,并据此优化材料选择和几何形状。这不仅减少了物理原型测试的成本,还确保了产品的可靠性和安全性。

SolidWorks的可视化与渲染功能有助于设计沟通和决策。空气弹簧的设计涉及多个部件,如气囊、活塞和阀门,SolidWorks的装配体工具可将这些部件整合成一个完整的系统模型。设计团队可以生成高清渲染图像或动画,直观展示弹簧的工作机制,便于与客户或制造商交流。例如,通过动态模拟空气弹簧的充放气过程,工程师可以验证设计的可行性,并及时调整方案。

SolidWorks的集成数据管理功能进一步优化了设计流程。通过PDM(产品数据管理)系统,设计团队可以跟踪空气弹簧的版本历史、协作修改文档,并确保数据一致性。这避免了因信息不一致导致的设计错误,提高了整体项目效率。

通过SolidWorks软件,空气弹簧的设计过程从概念到验证实现了高效优化。参数化建模、仿真分析和可视化工具的结合,不仅提升了设计精度,还降低了开发成本。这一实例展示了SolidWorks在现代产品设计中的广泛应用价值,为类似工程问题提供了可借鉴的解决方案。